ブラシレスDCモータのデメリットとは?解決法をあわせて解説

-

自動化

-

医療・福祉

-

環境

-

車載

2021年8月13日

昨今の工業製品は、小型、軽量、高信頼性、効率性、および競争力のあるコストの要素が欠かせません。ブラシレスDCモータは、ブラシ付DCモータには欠かせないブラシと整流子を省いた構造により長寿命化が図られています。しかし、単純にブラシレスDCモータに置き換えるのではなく、使用する製品に求められる性能・品質を踏まえて判断することが重要です。この記事ではブラシレスDCモータのデメリットと解決のポイントを解説します。

ブラシレスDCモータは制御回路が必要

ブラシ付DCモータはモータに電源を接続するだけで駆動できます。一方、ブラシレスDCモータは制御回路が欠かせません。ブラシ付DCモータに比べると複雑な駆動回路が必要です。

電流を流すコイルの切り替えは、ロータ位置を検知するセンサーと半導体を搭載した制御回路で行います。コイルに電流を流したときにコイルと磁石が同極の場合には、固定されているコイルの代わりに磁石が回転します。一方コイルと磁石の極性が異なる場合、引き合う力が発生するためコイルの動きが適切に制御されなくなってしまいます。コイルの磁極を通り過ぎる際に、電流の向きを切り替えてコイルと磁石を同極にし続けることで磁石は回転し続けるのです。

制御回路では、磁極センサーなどでロータのN極・S極の位置を検出し、トランジスタなどで適格な位置でスイッチのオンオフを交互に行うことで通電位相を制御します。例えば、矩形波で120°ごとに制御する場合、60°ごとにトルクが発生します。

ブラシレスDCモータは用途に合わせた仕様の選択幅が広い

モータには多くの種類がありますが、ブラシ付きDCモータ、ステッピングモータも、いまだ重要な位置づけです。製造メーカー、種類も多くあります。部品選定時には、モータ自体のサイズや1分間当たりの回転数、トルクなど着目ポイントを確認しましょう。

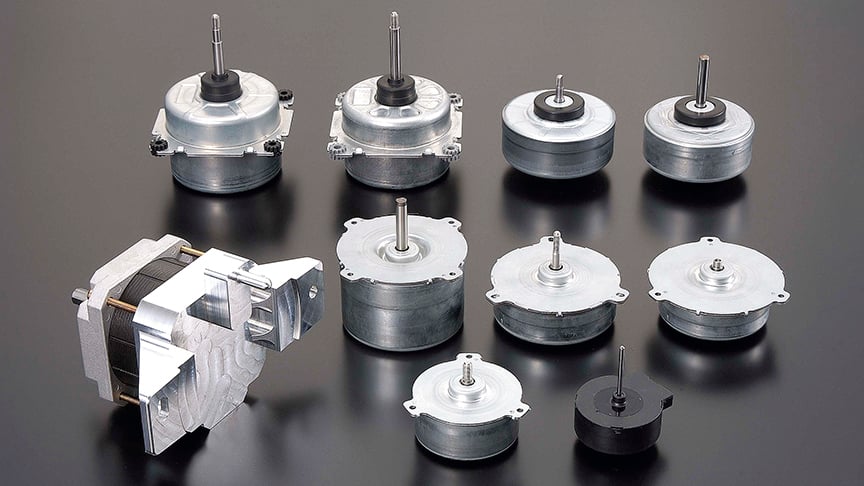

一方、ブラシレスDCモータは基本設計にセンサー、制御回路が含まれ、バリエーションがさまざまです。ブラシレスDCモータを選定する際は、ブラシ付DCモータ同様にモータのスペックを確認するほか、アウターロータ型とインナーロータ型のどちらを採用するのか検討する必要があります。

また、制御回路用に使われる位置検出センサー一つをとっても、回転数、回転速度、回転方向などそれぞれのモータの仕様によって選択するセンサーは異なります。また場合によっては高分解能な光学式エンコーダやレゾルバ、センサー関連のメンテナンスが不要なセンサレスが求められるかもしれません。

検討が不十分だと、意図せず必要以上に高性能なモータを選んでしまい、製品コストに悪影響を与える可能性があります。

アウターロータ型ブラシレスDCモータのデメリット

アウターロータ型ブラシレスDCモータは、内側にコイルを組み込んだステータ(固定子)、外側にマグネットを組み込んだロータ(回転子)を配し、このロータが回転する構造です。

ロータが外側にあるためインナーロータ型よりも外径的な構造が大きくなっています。そのため、モータのサイズ制約がある場合は採用しづらい場合があります。

また、慣性モーメントは質量や外径、長さ(厚さ)に比例します。つまりアウターロータ型ブラシレスDCモータの場合、回転軸の慣性モーメントが大きく、動作に必要なエネルギーも大きくなるため、回転の立ち上がりに時間がかかる傾向です。短時間の回転立ち上がりが必要な場合は不利に働くことがあるでしょう。

回転部が外にあるため外部からの接触(やけど、擦過傷)、塵埃・液体による汚損などを防止するなどの保護対策が必要です。

インナーロータ型ブラシレスDCモータのデメリット

インナーロータ型のブラシレスDCモータは、外側に巻線(コイル)を配したステータ(固定子)があり、内側の、永久磁石を取り付けたロータ(回転子)が回転する構造です。

外径が小さいほど慣性が発生しにくいため、アウターロータ型に比べると回転軸における慣性モーメントが小さくなります。回転を始めた直後の立ち上がり特性や停止特性には優れているものの大きなトルクは出しにくくなります。

また、同じトルク特性でモータを小型化するためには、小さい磁石を採用したまま強力な磁束密度を作らなければなりません。磁石の強度、耐久性、接着強度が不十分であれば高速回転時に回転子の遠心力で磁石が破損する恐れがあり、高性能な磁石が必要です。

ブラシレスDCモータの設計時のポイント

ブラシレスDCモータを使用する場合、どのような制御回路をどれくらいのスペースで実現できるのかが重要な検討課題です。ブラシ付DCモータをブラシレスDCモータに置き換える場合、単に同等性能のトルクが出せるかなどを基準にするだけでなく、周辺機器と組み合わせた場合にブラシレスDCモータの特性が要求される機能に対してどの程度充足できるのかを検討する必要があります。

例えば次のようなさまざまな観点で課題解決の優先順位を検討することが重要です。

- システム全体およびバックグラウンドでのタスク

- モータ制御

- 診断および解析

- 通信

ブラシレスDCモータのデメリットは搭載製品におけるモータを含めた設計の最適化で補うことが可能です

ブラシレスDCモータにはメリットがある一方、制御回路や構造などの課題もあります。基本構造により特徴となるデメリットを理解して、部品選定や制御回路、周辺構造に配慮しながら設計を行うことが大切です。

ASPINAではお客様のニーズにお応えするため、小型・軽量・静音の製品の開発に取り組みご提案しています。ASPINAの製品は下記よりご確認ください。

導入事例

ASPINAの製品の導入事例は、下記よりご確認ください。

ブラシレスDCモータでお客様の課題を解決

ASPINAのブラシレスDCモータは、モータ単体だけでなく、駆動・制御系から機構設計までを含んだシステム部品としてご提供しています。試作から量産、アフターサポートまで一貫して対応しています。

さまざまな業界、用途、お客様製品に求められる機能や性能、お客様の生産体制に合わせて、最適なご提案をいたします。

具体的なご要望や要求仕様のあるお客様だけでなく、次のようなお困りごとの段階でもお声掛けをいただき、開発から量産にまで対応しています。ぜひ、お気軽にご相談ください。

- どんなモータが必要か、分からない

-

- 「新製品の開発が初期段階であり、具体的な仕様や設計図まで作りこんでいない。しかし開発を今後スピーディに進めるためモータについてのアドバイスが欲しい」

- 「モータに通じた専門家が社内におらず、理想の動きを実現するために必要なモータの知見がない」

- モータとその周辺部分をまとめて設計するのが難しい

-

- 「当社のリソースは商品企画やコア技術の開発・設計に投入したい。それ以外のモータとその周辺部分の設計・開発をまとめて行ってくれる会社がないか」

- 「モータを変更すると他の機構部品の設計も変更せねばならず、工数と時間がかかりそう」

- 用途に合った既製品が見つからない

-

- 「自社製品に合ったモータのカスタム品が欲しいが、取り引きしているモータメーカーに断られた」

- 「モータをきめ細かく制御したいが、既製品モータでは対応できないので、あきらめるしかないのか」

ぜひ、お気軽にご相談ください。

同シリーズのコラム

- DCモータの特長とその用途について解説

- ブラシ付きDCモータに比べブラシレスDCモータが優れている部分

- ブラシレスDCモータの価格と性能、部材について

- DCモータのタイプと特徴を解説

- ブラシレスDCギヤードモータとは

- ブラシレスDCモータの速度はどう制御する?速度制御方式を解説

- 小型ブラシレスDCモータの出力やサイズ・減速比の特徴と選び方のポイント

- ブラシ付きDCモータとブラシレスDCモータの違いを解説

- ブラシレスDCモータの利点とは?ブラシ付DCモータとの違いも解説

- 電動機とは

- ブラシレスDCモータとは

- ブラシレスDCモータの仕組みとは?駆動回路が必要な理由を解説

- どのように制御する?DCモータの速度制御

- ブラシレスDCモータには駆動回路必要?ブラシレスDCモータの制御方法

- ブラシ付きDCモータの仕組みとは?定期的なメンテナンスが必要な理由を解説

- どのように制御する?ステッピングモータの速度制御の方法

- ブラシレスDCモータの用途 その特徴を活かした例を紹介

- ステッピングモータの用途 その特徴を活かした例を紹介

- ステッピングモータの仕組みとは?制御が容易なモータ

- ブラシ付きDCモータとブラシレスDCモータにはどのような違いがある?それぞれを確認

- コンデンサモータとは

- サーボモータとは

- ブロワとは

- アクチュエータとは

- ステッピングモータとは

- DCモータとは?その特徴や仕組みを紹介