利用シーン別活用例

人が作業するエリアでの搬送

-

組み立てライン

-

ワーク搬送

多くのAGV は、搬送エリアと人の作業エリアとを明確に分けて運用する必要があります。一方AMRは、人や障害物を認識して自動的に回避しながら走行し目的地へ向かいます。そのためAMRは、人が作業または人の往来があるエリアでの搬送の自動化ができます。特にAspinaAMRは本体サイズが小さく小回りが利くため、組み立てライン間などの狭い通路も走行し作業者のすぐそばまで搬送することができます。

レイアウト変更や工程変更が頻繁にある現場の搬送

-

少量多品種

-

小ロット生産

-

レイアウト変更

-

ガイドレス(誘導体不要)

生産現場によっては、多品種小ロット生産で、頻繁に段取り替えや工程の変更、またレイアウトの変更がある場合があります。AGV を使用する場合は、磁気テープなどの誘導体をそのたびに貼り替える必要があります。また磁気テープは破損した場合に張り直さなければなりません。AMR であれば磁気テープや誘導体が不要で、環境地図を再作成し目的地を再設定するだけで、簡単に新しい環境で搬送を再開することができます。

狭い通路や場所への搬送

-

自動ドア

-

狭い通路

-

作業台車・障害物の回避

-

作業者とすれ違い

-

作業部屋への出入り

小さな工場や古くからある工場は作業者が通れる必要最低限の通路のみとなっているエリア・環境もあります。狭い通路や場所に対応した最適なAMRを選択すれば、そういった環境でも搬送を自動化することが可能です。

工場のレイアウト変更を最小限に抑え、搬送を自動化することが可能です。

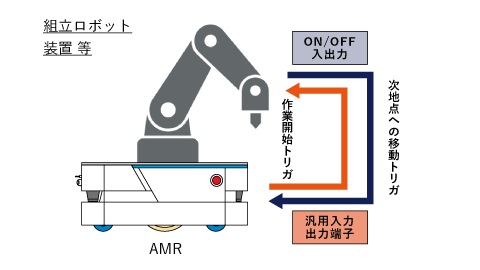

他ロボット・装置連携

-

生産設備連動

-

ロボットアーム・モバイルマニピュレータ

-

コンベヤ搭載AMR

-

GPIO

汎用入出力端子を装備する装置・ロボットとAspinaAMR を連携すると、ロボットからAspinaAMRをコントロールできます。

リフトモデルで自動ピックアップ

-

自動ピックアップ

-

リフター搭載AMR

-

移動台車ロボット

-

ライン間搬送

-

基板・FOUP

リフトモデルは、AMRが搬送物を自動でピックアップするため、AMRを効率よく稼働することができます。