導入事例

AspinaAMRをご利用のエンドユーザー様や、AspinaAMRを活用してソリューションをご提供しているパートナー様にお聞きしたお客様の声をご紹介します。

計測器メーカー 長野計器株式会社様

課題

- 部品・完成品の搬送で台車を使用。工場敷地が広く生産エリアも多い。部品などの搬送は生産作業者が実施。

対応

- AspinaAMRによる自動運搬で、搬送工数削減。搬送を行わず生産作業に専念できるためポカミスも抑えられた。

お客様についてお教えください。

圧力計、圧力センサのリーディングカンパニーとして、「一芸を極めて世界に挑戦」を企業理念に、圧力計・圧力センサの製造・販売をしています。

長野計器株式会社 上田計測機器工場の外観(長野計器株式会社様提供)

長野計器株式会社 上田計測機器工場の外観(長野計器株式会社様提供)

AspinaAMR導入前の課題はどのようなものでしたか?

生産現場各所への部品運搬業務では、物品を人が台車に載せて各エリアに配送する形をとっていました。当然積載量に限りがあるため、一日数回にも渡って工場内を往復し部品を運搬していました。また完成品の生産エリアから検査エリアへの運搬でも同様に、台車に積んで数回の往復をしていました。

工場敷地も広く、運搬するエリアも多いため、運搬業務に膨大な工数がかかっていました。

「人による運搬」にかかる工数を少しでも軽減できないか?ということでAMRをはじめ各種自動運搬を検討していました。

AspinaAMR導入の決め手は何でしたか?

これまでも、何社かの自動搬送機メーカー様と話をさせていただき、社内走行デモなども行ってきましたが、床面の状況などが走行に不向きだったり、システムが高額だったりと決め手に欠けていました。

そのような時、たまたま地元ニュース番組で「AspinaAMRの試験販売を開始する」というニュースを見てコンタクトさせていただきました。

当社の生産現場でデモ走行をしていただき問題なく走行できることが確認できましたので、正式にレンタル契約をさせていただくこととしました。また、「走行するだけでできる簡単なマッピング」ということで、自分たちで短時間で設定することができています。

費用的にも満足でしたし、同じ県内の企業様ということですぐに来社対応いただける点も決め手の一つでした。

AspinaAMRをどのように使用されていますか?

まだ試験運用の域を脱しておらず、特定ルート(生産エリア-検査エリア)のみの運用をしています。部品搬送、完成品運搬ともに不特定の時間で行われ、時間帯が被ってしまったりするため、現在は完成品搬送のみで使用しています。

また複数段積載など積載部分を工夫することで、運搬回数を減らすことができればと考えています。

AspinaAMRを導入してどのような効果がありましたか?

工数削減などの数値は具体化していませんが、これまで発生していた数分単位 ✕ 往復回数 の工数は確実に減っています。

元々、製品が完成するタイミングが不定期で、また1ロットの数量もオーダーごとに違っているため、エリアに仕掛かっている数量(検査に搬送する数量)は都度変化しています。そのため、これまではある程度仕掛品がたまるまで生産場所に保管し、台車1台に積めるだけ積んでから搬送をしていました。現在はAspinaAMRが勝手に搬送してくれ、1個でも搬送できるので、生産場所での仕掛・保管のエリアも削減できています。

また、台車の場合は検査から生産現場への戻りは、空の状態で運んでくることになりますので完全な「ムダ」となってしまいます。AspinaAMRは無人で戻ってきますので、工数の削減になります。

私が一番に感じているのは、工程内でのポカミスの減少についてです。ポカミス発生原因の一つに「作業の中断」があります。生産作業中に別の作業をしたり休憩をはさんだりした場合に、工程抜けやミスが発生しています。搬送も生産とは別の作業ですので、作業の中断・ポカミス発生原因の一つとなります。AspinaAMRが搬送作業を行うことで、作業者が生産作業に専念できるため、こういったポカミス発生のリスクが抑えられると思います。

AspinaAMRで今後どのようなことを実現してみたいですか?

1台での運用では色々と制限(待ちや被りなど)がありますので、複数台の運用はしていきたいと考えています。

また現状では、搬送元、搬送先ともに人による積み下ろしが必要です。さらに荷物下ろし待ちによるAMRの停滞もムダとなっています。そこで、コンベアやローラー、ロボットやカラクリなどにより積み下ろしを自動化し、搬送に関する工数・ムダを一層削減できればと考えています。

当社工場では複数の工場への部品を運搬していますが、AspinaAMRはメイン建屋のみで運用しています。屋外や床面の粗さなど制約はありますが、全ての建屋での運用ができればと思っています。

金属加工メーカー 小林超硬研磨様 / 電子機器及び部品の製造メーカー ケミコンデバイス株式会社 長岡工場様

課題

- 比重が大きい超硬合金を運搬。運搬中は設備が止まり可動率が低下。女性従業員の働きやすい環境も模索。

対応

- AspinaAMRによる自動搬送で作業者による運搬作業を70%削減。遠隔操作アプリで製造現場以外からの搬送も対応できた。

小林超硬研磨様についてお教えください。

超硬合金の研磨加工を行っている会社です。

超硬丸棒の研磨と超硬工具の加工を得意としています。

超硬丸棒は、プリント基板に穴をあけるためのドリルや金属基盤の切削工具に、超硬工具は自動車や携帯電話などの様々な製品を製造するための金型の成形、部品加工などに使用される切削工具です。 研磨で社会に貢献する企業を目指しています。

AspinaAMR導入前の課題はどのようなものでしたか?

超硬合金は鉄より比重が大きく、20x30x10cm程度の箱いっぱいに材料を入れると約20kgの重さになります。

今までは作業者が台車等で運んでいたので時間がかかり、重いものを運ぶ危険な作業でもありました。

また重量物の運搬は性差による制限・制約がある作業です。数年前から女性作業者も増加傾向にあり、以前から女性が働きやすい環境を作っていきたいという希望もありました。

生産ライン全体の自動化/ロボット化/スマート化を検討している中で「搬送作業の自動化」もその要素の一つとなっていたため、自動搬送ロボットを使用した搬送の自動化の検討を開始しました。

AspinaAMR導入の決め手は何でしたか?

近隣企業であるケミコンデバイス株式会社 長岡工場様の製造現場へ伺った際に、AspinaAMRが工場内を走行していました。それを見て弊社もAMRを使用して製造現場の自動化ができるのではないかと考えました。

AMR導入の条件は2点ありました。

1つ目は現在使用している台車とサイズが変わらないことです。通路の幅が1.2m程度で台車同士、作業者と台車がすれ違うことができる現場でしたので、AMR導入後もAMRと台車、作業者がすれ違うことができるよう、現在使用している台車サイズのAMRを探していました。

2つ目はサイズを満たしたうえで120kg積載可能なことです。20kg程度の箱を5箱まで積載して工程間の搬送ができることを想定しました。

調査をすると、多くのAMRメーカーがあることが分かったのですが、弊社の導入条件を満たす製品がありませんでした。そこでケミコンデバイス株式会社 長岡工場様に依頼し、AspinaAMRをベースに弊社に合ったAMRをカスタム製作していただきました。

ケミコンデバイス株式会社 長岡工場様の製造現場で実際にAspinaAMRが稼働している様子を見ることができたことも導入を決めた大きな要因です。実際の導入現場を拝見し、弊社への導入イメージをつかむことができました。ケミコンデバイス株式会社 長岡工場様はAspianAMRのことをよくご存じのため、近隣ですぐにサポートいただける環境があることも安心して導入することができました。

また、AMRは高価な製品です。デジタル化に関する補助金を使用し、導入ハードルが下がったことも決め手になりました。

AspinaAMRをどのように使用されていますか?

QRコードでの操作と、遠隔操作アプリで搬送したいタイミング・場所にAMRを呼び出す操作をしています。

遠隔操作アプリ導入前はAMRに製造現場内を周遊させ、搬送が必要な工程で停止させて、搬送を行っていました。しかしそれだと搬送したいタイミングにほかの搬送物が載っていて搬送できなかったり、AMRがどこにいるのかがわからないため搬送タイミングを逃すことがあったりしました。

そこで、ASPINAが開発した遠隔操作アプリ(AspinaAMR Controller)を導入し、AMRが来るのを待つのではなく、AMRを希望の場所やタイミングで呼び出せるようにしました。

AMRと遠隔操作アプリを社内ネットワークに接続し使用できるよう設定して、さらに利便性向上を図っています。

QRコードでの操作は、AMRにQRコードリーダを取り付け、各場所のQRコードを現場レイアウトに配置し、作業者が誰でも、すぐに使えるように工夫しています。

弊社はAMR導入直後からスムーズに使用できていたわけではありません。 最初は全体のわずか16%の作業者のみが使用していましたが、朝礼やミーティングでの周知活動や、使用している作業者からフィードバックをもらい、現場にあった使い方ができるようAMRの運用方法や現場のレイアウト変更などを行いました。 AMRの到着音もカスタムし、機械音で騒がしい現場でもAMR到着がわかりやすくなるようにしました。

次第にAMRが動いている頻度が上がり、今では製造現場全体でAMRを運用しています。

AspinaAMRを導入してどのような効果がありましたか?

作業者による搬送作業の時間を従来の70%削減できました。単純作業である搬送ではなく、付加価値を生み出す生産工程に作業者を充てることができるようになりました。

弊社には作業者がついていないと加工ができない機械が多くあります。搬送の間は、作業者が加工現場を離れてしまうため、加工が止まることがありました。

AMR導入後は、搬送作業をAspinaAMRに任せることで、機械の稼働を止めずに、生産を続けることができるようになったため、可動率を上げることができました。

製造現場でももちろん使用していますが、一番効果が大きかったのは間接部門だと感じています。超硬材は事務所に納品されるため、事務所のスタッフが一日10往復程度、部材置き場へ運んでいました。超硬材は重く、体への負担も大きかったのですが、AMRを遠隔操作で呼び出して運ぶことができるようになったため、大変だった搬送作業がなくなり非常に重宝しています。

また、来客等でAspinaAMRが現場を走行している場面に遭遇すると、会社の取り組みを紹介できるきっかけになっています。

AspinaAMRで今後どのようなことを実現してみたいですか?

更なる搬送の自動化を目指しています。

運ぶ作業は自動化されましたが、AMRへの部材の積み下ろし作業・搬送先の指示は作業者が行っており、真の自動化ではないと感じています。カラクリを使用した積み下ろし作業の自動化などさらに作業者の手がかからない搬送自動化の検討を進めています。

ケミコンデバイス株式会社 長岡工場様についてお教えください。

車載、産業用途、風力発電等に使用される電気二重層キャパシタモジュールと、車載、産業機器、センシング用途等に組み込まれるカメラモジュールを開発・製造しています。

生産工程にはロボットを多数導入しており、部品の搬送も一部自動搬送ロボットを使用しています。自動化を積極的に進めている会社です。

AspinaAMRを選んだ理由

小林超硬研磨様とは、弊社も所属している長岡産業活性化協会経由で知り合いました。 小林超硬研磨様が弊社へ来社された際に、AspinaAMRの試作機が製造現場を走行しており、小林超硬研磨様の搬送自動化にも同じAMRの導入を希望されました。

AMR導入には価格とサイズ、積載重量の課題がありました。

サイズと積載重量の要求仕様を満たすためには、AMRを筐体部分から製作しカスタムする必要がありました。

他メーカーも検討しましたが、AMRの筐体サイズが決まっており、変更が困難であったこと、また、希望積載重量を搭載できるAMRはサイズが大きくなってしまい、ピッタリのものがありませんでした。

AMRのキットも検討しましたが、AGVキットは多くあるものの、AMRのキットはほぼなく、あったとしても小型サイズがありませんでした。

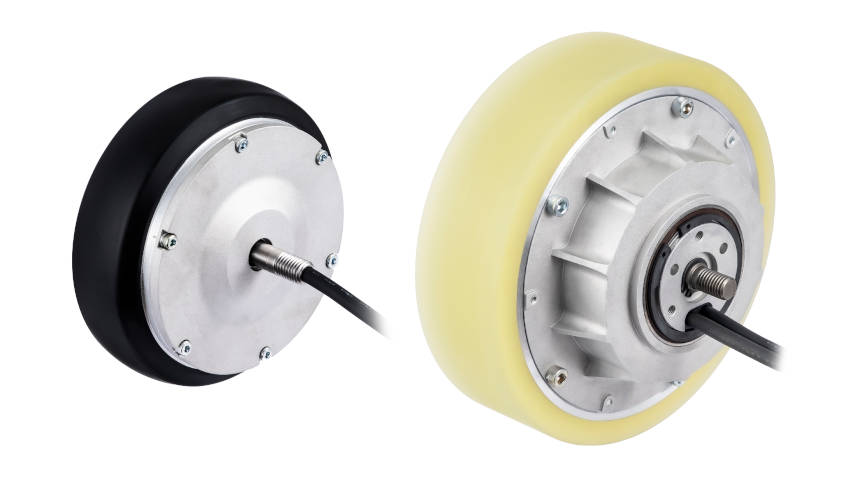

そこでASPINAに相談したところ、AMRキットの提供ができるとのことでした。またサイズの変更も可能で、積載重量以上の積載で警告メッセージが出る積載重量センサのカスタムも可能とのことでした。価格も競争力がありましたのでAspinaAMRに決めました。

よって今回は、ASPINAにキットとしてサイズ変更した筐体と主要部品を提供いただき、それをベースに小林超硬研磨様向けにカスタムしたAMRを弊社で製作して納品しました。

どのような加工をしましたか?

小林超硬研磨様に合うように様々な加工をしました。

支柱を長くして棚板の高さを上げました。小林超硬研磨様から積み下ろししやすい高さ、という希望がありました。体への負担を減らすために下から持ち上げずに、高いところから積載できるようにしました。

筐体はアルミフレームで製作しました。ラックなどをアルミフレームで社内製作しており、知見があったということも一因としてありますが、AMR側面のカバーは小林超硬研磨様で製作を検討されていたので、取り付けしやすいようにアルミフレームにしました。

制御BOX内の基板位置も変更しました。

小林超硬研磨様に納品したAMRは、AspinaAMRの標準(600x600x250mm)より小型サイズでした。その大きさに合うようにAMR内部の部品の配置も変更しましたが、中でも基板の位置変更は非常に苦労しました。基板が複数に分かれていたため、基板同士が接触しないよう配置し、放熱性に配慮し、ケーブルラックで基板カバーの代替をし…、ASPINAには基板をさらにコンパクトにして提供いただけると非常に助かります。

今後について

近隣の企業様からロボット導入についてご相談いただくことが増えており、長岡産業活性化協会内で講習会等を開催しています。

生産工程へのロボット導入で培った知識を、社外にも提案できればと考えており、様々なソリューションと組み合わせた提案活動に力を入れていきたいと考えております。