AMR活用事例:障害物や歩行者を回避

ルート上の障害物を検知・回避するAMR

-

障害物(モノ・ヒト)回避

-

作業者通路の共用

-

自動搬送者走路の交差

-

協働エリアへの搬送ロボットの進入

搬送自動化の課題と現場での悩み

製造現場の自動化が進む中、部品や完成品の搬送を自動化したいというニーズが増えています。このニーズに対応するため、AGV(Automatic Guided Vehicle、無人搬送車)やAMR(Autonomous Mobile Robot、自律走行ロボット)の導入が進んでいます。 しかし、既存工場の搬送を自動化しようとすると、様々な課題に直面することがあります。

専用レーンの設置が難しい

製造現場の面積拡充が困難なため、自動搬送車専用の走行レーンが設置できない場合や、ラインレイアウトの大きな変更ができないため作業者が歩く通路と自動搬送車の走路が交差する場合があります。これらにより、AGVやAMRが作業者と通路を共用せざるを得ない状況が発生します。

スモールスタートで運用

多くの企業では搬送自動化を開始するにあたり、投資額や作業者の配置転換の点で搬送のすべてを最初から自動化することが難しいため、スモールスタートを選択します。

そのため導入の初期段階では走路を共有しながら運用することが多くなります。

通路上の台車や資材

専用レーンを設置できない場合、課題となるのが通路上に置かれてしまう台車や資材などです。作業者による運搬では問題とならなかったこれらの「障害物」が、自動化にあたっては大きな課題となることがあります。

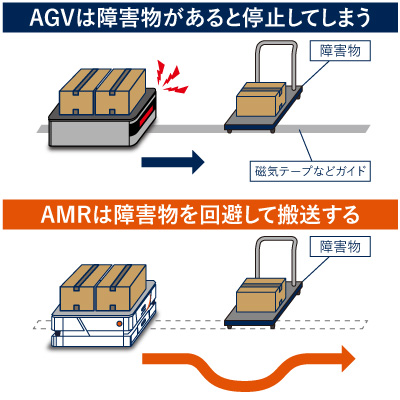

例えばAGVは通常、磁気テープや床に設置されたマーカー、あるいはレーザーガイドシステムによって決められたルートを忠実に走行しますが、障害物を回避する能力には限界があります。

また、回避行動が可能なAMRであっても、機体が大型で回避行動に太い通路幅を必要とする場合、小さな障害物であっても運用の支障になる場合があります。

AGVとAMRの障害物回避動作の違い

AGVとAMRの障害物回避動作の違いAspinaAMRによる柔軟な解決策

これらの課題に対して、AspinaAMRは優れた解決策を提供します。

AspinaAMRは2D LiDARと3Dカメラを搭載し、周囲の状況をリアルタイムでセンシングしながら移動します。

これにより、通路上で歩行者や障害物とすれ違う際に、環境地図上に存在しない「予期せぬ物体」をAMR自身が検知・認識し、最適な回避ルートを自律的に探索・選択して走行します。さらに、AspinaAMRは小回りが利くため、狭い通路やすれ違いが発生する場所でもスムーズに移動できます。こうしてAspinaAMRは、幅が狭い通路でも効率的に回避行動を行い、目的地までの荷物搬送を継続できます。

レイアウト変更や協働が必要な現場への適応

レイアウト変更が頻繁に発生する現場や、人とロボットが協働する必要がある環境においても、AspinaAMRは柔軟に対応できます。例えば、AspinaAMRは自律的にモノやヒトなどの障害物を回避しながら作業者と同じ通路を走行し、さらに組み立てライン間などの狭い通路に進入して作業者のすぐそばまで搬送作業を行います。

このようにAspinaAMRは、スモールスタートでの導入からレイアウト変更などの将来的な拡張にも柔軟に対応し、現場の自動化をスムーズに進めることができます。