ASPINAの医療機器ODMの信頼性を裏付ける、多岐にわたる分野での実績

-

医療・福祉

-

CPAP

-

人工呼吸器

-

携帯用酸素濃縮器

-

カフアシスト

-

シリンジポンプ

-

ペリスタルティックポンプ

-

小型インスリンポンプ

-

リハビリ機器

-

義肢

複写機メーカー D社

量産設計で性能が出ない

ASPINAは、様々な業界でのODM(Original Design Manufacturing:顧客製品の受託開発・生産)の豊富な実績をもとにした、医療機器向けODMサービスを提供しています。この記事ではそれら実績のうち、顧客のロングランヒット商品に搭載された製品の開発・製造事例を紹介します。

高い印刷品質で業務用プリンター市場のリーダーとして知られるD社。フルカラーのプリンター複合機の新製品でも、自社の従来機を上回りかつ競合他社の製品と大きく差別化を図る印刷品質を目指して、開発を行っていました。D社では社内で構想設計までは順調に進みましたが、量産設計の段階で技術的な課題に直面しました。

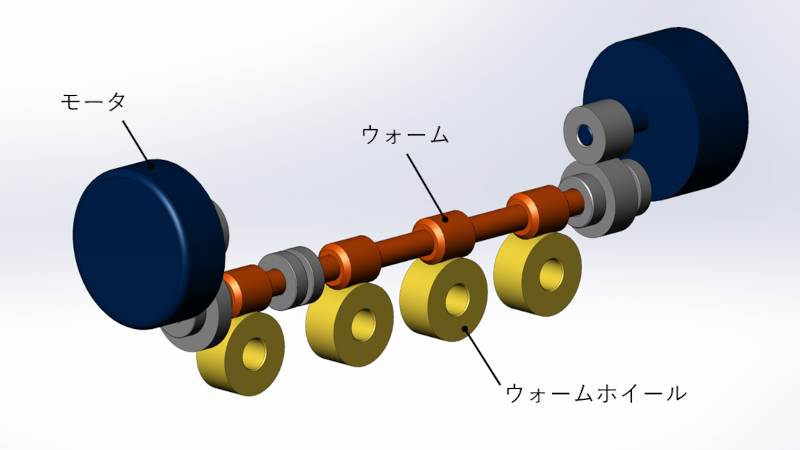

カラー複合機はトナーをコピー用紙に転写するため、色の3原色(CMY)と黒色(K)の感光体ドラム4本を同期して駆動させます。いずれのドラムも回転速度が常に一定であればムラがない高画質な印刷に仕上がります。この回転速度の同期精度を高めることが印刷品質に直結します。D社では業界をリードする印刷品質を追求するために、ドラムの同期精度を向上させることを目指していました。しかし、D社で製作した試作品ではその精度を出すことができずにいました。原因はドラムの回転ムラであることを特定しましたが、それを解決する方法を見出せない状況でした。

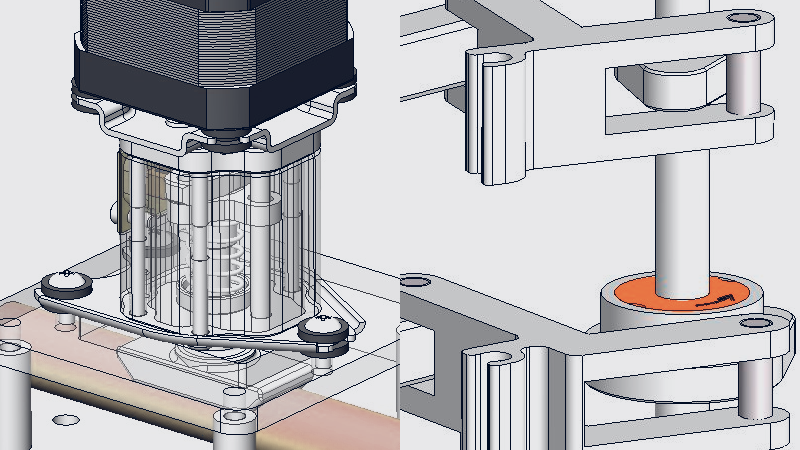

感光体ドラム駆動用モジュールの概念図 2つのモータとウォームギヤで4つのドラムを回転させる

感光体ドラム駆動用モジュールの概念図 2つのモータとウォームギヤで4つのドラムを回転させる

開発案件を多数抱え、設計工数が不足

D社は、この案件では量産設計を自社で完了させる予定でいました。しかし、ドラムの回転ムラの問題を調査し解決策を検討するための設計リソースが限られていました。当時D社の設計部門は他に多くの新製品開発の案件を進めており、この案件に関わるエンジニアが他の案件にも従事していました。そのため、この案件に優先的にリソースを振り向けることができませんでした。一方で、発売を先延ばしにできないため、量産設計を進める必要がありました。

また商品企画の目標コストに収めることも重要で、D社は部品の購入コストのみならず、量産における人的リソースの抑制にも取り組みたいと考えていました。具体的には例えば、生産ラインの作業工数のほかに、購買プロセスでの作業工数といった間接費も含まれていました。こういったコスト抑制のため、D社は、ドラムを回転させるモータやギヤが組み込まれたユニットの形で外部に委託して生産してもらおうと考えました。

より高画質の製品をいち早く市場に投入して他の追随を許さない戦略をとっていたD社では、こういった課題を迅速に解決して量産につなげる必要がありました。そこで、このユニットの量産設計から生産までの全プロセスを手がけることができる委託先を探すことにしました。そのようなとき、他の案件で組み立て部品の納入実績のあったASPINAへお声がけいただきました。

ASPINAのODMで性能、設計リソース、コストの課題を解決

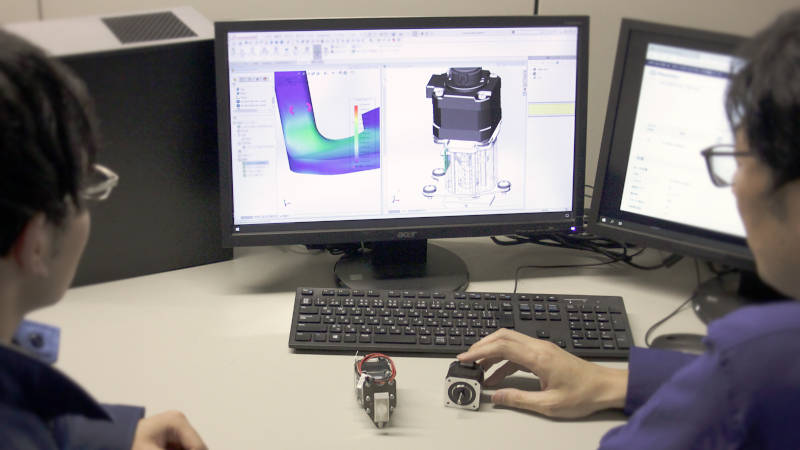

ASPINAでは、組み立て部品の量産設計の経験が豊富な機械設計エンジニアを中心にチームを編成しました。そしてD社から設計図面を見せていただき、検討を開始しました。当時開発に関与したMEビジネスユニットの香山哲生副ビジネスユニット長は「当社には工法に応じた機械設計ができる技術者が多数在籍し、また彼らは量産工程についても熟知していました」と話します。

ポイントは大きく2つありました。

1つ目のポイントは、部品精度の向上でした。特にモータの回転子軸の軸ブレを小さくし、また、ギヤのかみ合い誤差をなくすため、ユニットを構成する各部品の寸法、形状、位置の精度を向上させました。

フレームの材料と構造もその例の1つです。もともとの設計では、板金で成形された3種類の部品を溶接で接合するというものでしたが、剛性不足により、歯車に荷重がかかると軸ブレにつながる振動が発生しやすいことが分かりました。そのため、形状の自由度が高く肉厚にできるなど剛性を確保しやすいアルミダイカストを採用することにしました。また、溶接では接合される角度誤差が生じやすく軸ブレを起こす原因になることも分かりました。そのため、部品のつなぎ合わせは溶接でなくねじ止めに変更することで、組み立ての精度を向上しました。

加えて、ウォームギヤの精度向上に取り組みました。4つの感光体ドラムを同期して駆動させるためには、ドラム側のウォームホイールを回転させるウォームのかみ合い誤差を小さくする必要がありました。そこには片歯面1ピッチかみ合い誤差がマイクロメートル単位で1桁台という高いレベルが求められました。ASPINAでは自社の加工部門がその精度で研削加工する装置を用いてウォームを製作し、必要な精度を確保することができました。ウォームの研削加工の諸元は、ウォームホイールの設計を担当するD社と綿密に打ち合わせを行いながら決定しました。

2つ目のポイントは、生産ラインで要求される精度を確保するための対策です。部品に位置決め用の加工を行うなどにより組み立て精度を高めました。ねじ止めの際、ねじのガタ分により組立にバラツキが生じることがあります。そこで、平行ピンを部品に組み付けて、組み付け先の部品に開けた穴に入れる組み立てを行いました。これを部品の対角で2か所実施することにより、ねじで組み立てる前にピンにより組立精度を出すことができます。ただし、この場合、すべての加工部品に加工誤差を許さない設計となってしまうため、量産には不向きです。片側のピンを入れる穴を長穴にして実機側で誤差がわずかに出てよい方向に逃がしを作って組み立てました。

また検査工程で使用する専用の検査設備を導入しました。組み立て後にその検査設備でウォームの回転の変化を測定して周波数分析を行い、回転ムラを示す周波数の有無を検査しました。

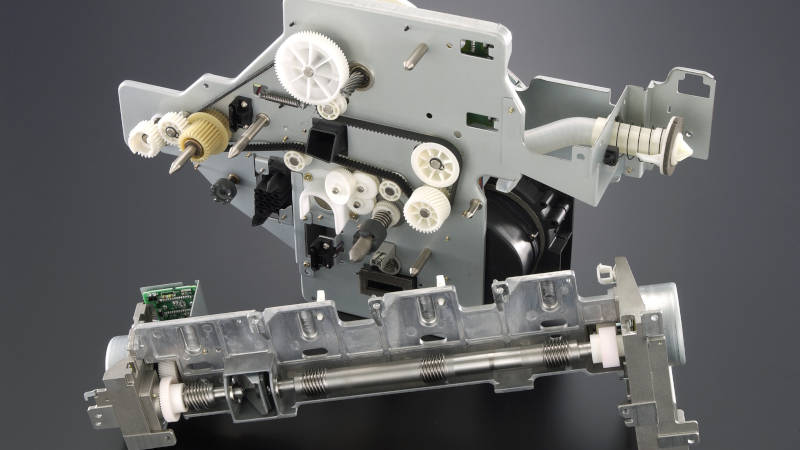

ODMにより開発・製造した製品の例

ODMにより開発・製造した製品の例

多岐にわたるODMの実績で、医療機器のODMサービスをご提供します

こうして開発されたユニットを組み込んだプリンター複合機の新製品は、高画質を特長に販売を伸ばし、D社のロングラン商品となりました。

ASPINAは、今回の事例では量産設計から携わりましたが、他の案件では、構想設計といった開発の初期段階から顧客と協同で開発を行うこともあります。香山は「そういった事例では、設計図面のない状態からのスタートとなりました。そこからお客様と一緒に様々な課題を解決し、新製品立ち上げに向けてご支援しました」と話します。

ASPINAのODMサービスは多様な業界向けに実績が豊富で、お客様のどの開発ステージからでも対応してきました。量産を実現するための課題解決、高精度の部品加工や生産ラインでの検査設備の導入などにより、品質の高いものづくりを行っています。それらの実績で培った経験を活かした、医療機器向けのODMサービスも提供しています。ASPINAは、医療機器開発のパートナーとしてお客様のビジネスをご支援します。お気軽にお問い合わせください。

関連情報

課題

- プリンター複合機の新製品開発において、量産設計段階で印刷品質に直結する技術的な課題に直面

- 多数の開発案件を抱えそれらに設計工数が割かれ、この案件の量産設計を進めるためのリソースが不足

- 購入部品点数を減らし、生産や購買などでの人件費を抑制したい

対応

- フレームの材料と構造の変更、ウォームギヤの精度向上など、設計を見直し

- 組み立て精度を確保するための設計 組み立て後の検査工程で回転ムラの有無を精緻に計測

- モータやギヤを含むユニットを自社工場で生産し供給

Exhibition information

-

2025年6月17日

-

2025年6月12日