設備挙動の不具合をハイスピードカメラでさかのぼって捉え、解析時間を短縮

-

自動化

電子デバイスメーカーI社様

設備の不具合による製造不良が発生 ダウンタイムは2日間におよび増産計画に不安

工作機械向け制御盤用の電子デバイスを製造するI社では、納入先の引き合い増加による増産依頼がきていました。そこで稼働率を上げて生産体制を増強したところ、設備不具合による不良率が増加しました。このままの状況では納入先の要求に応えられないため、不具合解析を行いました。

不良の原因を突き止めるべく、自社で所有するハイスピードカメラで撮影してみました。不良が発生したと思われる箇所を推定して映像を見てみましたが、不具合に結びつくような現象は映っていませんでした。このようなことを何度も繰り返したりしましたが、解決には至りませんでした。

結局、設備メーカーの協力を得て原因箇所を特定しましたが、そのときは2日間にわたり生産ラインを止めることになってしまいました。今後もさらなる増産の計画があり、I社は早急に不具合発生時のダウンタイムを短縮させる必要に迫られていました。

不良発生の前工程を手持ちのハイスピードカメラでは記録できず

このときのI社での不具合解析ができなかったのは次の事情からでした。

不良が発覚するタイミングだけでは問題が発生する工程が分からず、撮影場所や角度を変えて繰り返し撮影しました。不良が発覚する2分〜3分前の工程に原因がありそうだということまでは分かりました。しかし、手持ちのハイスピードカメラでは録画時間が全く足りませんでした。

また原因のタイミングで何が起きたのかをつかむため、設備装置からの信号やセンサーのデータを、オシロスコープを使いハイスピードカメラの映像と同期させて記録することも考えましたが、それには大がかりなシステムが必要で、用意する時間も人手も足りませんでした。

ハイスピードカメラ「プレクスロガー PL3」シリーズ

ハイスピードカメラ「プレクスロガー PL3」シリーズ

不具合発生時のダウンタイム短縮について頭を悩ませていた時、とあるウェブサイトのニュースでASPINAのハイスピードカメラ「プレクスロガー」を知りました。I社は展示会で実物を見るために当社のブースを訪れました。

高速映像と波形データの長時間記録で、不良発生の過程を効率よく解析

ハイスピードカメラ「プレクスロガー」は、高速映像とデータ波形を同期記録、その場で再生できるなどの特長があり、特にブースで紹介された「プレクスロガー PL3」は大容量記録媒体のSSDが搭載されており長時間の記録が可能と、I社で求めていた機能の一つでした。

「プレクスロガー PL3」は、最長で14時間の長時間記録モードがあります。不具合の原因と思われる箇所を長時間撮影し、問題の発生時からさかのぼった瞬間の映像を見て解析ができると考えました。I社は早速、展示会後に「プレクスロガー」のデモ機を借りて不良の原因を特定できるか検証することにしました。

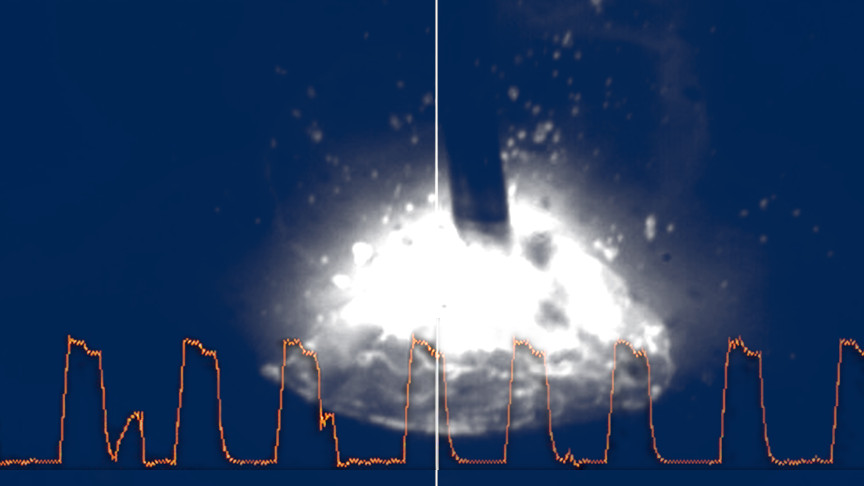

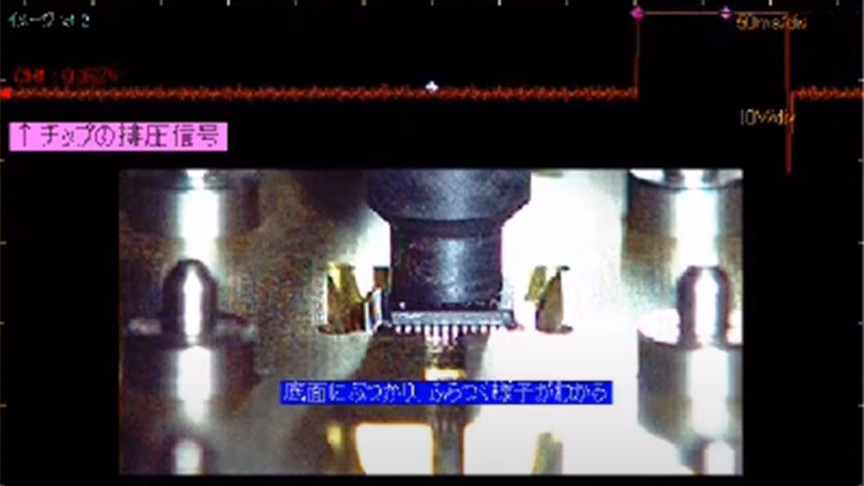

ICチップの排圧信号をトリガーにICチップの搬送状況を「プレクスロガー」で同期記録したものの例。排圧信号とその前後での搬送の様子やチップの動きを目視で把握できる。

ICチップの排圧信号をトリガーにICチップの搬送状況を「プレクスロガー」で同期記録したものの例。排圧信号とその前後での搬送の様子やチップの動きを目視で把握できる。

フレームレート:1,000fps 取得信号:CH1 チップの排圧信号

実際に検証してみると、今まで見えなかった不具合の瞬間も、長時間記録モードを使用することにより、不良が発覚した時からの映像をさかのぼって可視化でき、効率よく原因の特定ができることがわかってきました。

スローモーション映像だけでなく、電圧や電流などのデータ波形も同期して1画面で複合的に解析でき、評価・検証の効率化が認められました。そこでI社は「プレクスロガー」を導入することに決めました。

不具合発生時の異常検知・解析・検証に活用することで、ダウンタイムが30分までに短縮することができました。

持ち運びや設置のしやすさが、見たい・調べたい場所を選ばない

「プレクスロガー」本体の重さは2kg。ショルダーバッグに機材が収容。

「プレクスロガー」本体の重さは2kg。ショルダーバッグに機材が収容。

I社で「プレクスロガー」を実際に使用してみて感じたのは、ショルダーバック1つに必要機材が収まるので、工場内の持ち運びや設置が容易だということです。簡単に撮影場所を変えることができるので、ちょっとした不具合でも使おうという気になるのが、持ち運びできる良さです。

I社ではダウンタイムの短縮で、さらなる増産への要求にもこたえられる体制が整いました。

課題

- 設備の不具合による不良が発生 所有するハイスピードカメラは前工程までさかのぼって撮影できず

- 設備からの信号やデータをハイスピードカメラの映像と同期させて見るのが困難

- 不具合解消のためのダウンタイムが2日間にわたり、増産体制が組めない

対応

- 最長14時間の長時間記録モードで、不良が発覚する前工程の撮影に成功

- 瞬間の映像と電流・電圧の波形データとを1台で同期して見える化

- 効率的な解析ができダウンタイムは30分に削減

Exhibition information

-

2025年6月17日

-

2025年6月12日