自動車業界標準を超えるスリーブベアリングの開発 – シートベンチレーションブロワ

-

車載

-

車載シートベンチレーションシステム

静音性・耐久性が求められるシートベンチレーション市場参入のため、スリーブベアリングの開発に挑戦

シートベンチレーションをはじめとするシートサーマルコンフォートシステムは、今では自動車に欠かせない機能になりました。これらに使われるブロワのような車載部品には、走行中の振動による損傷や故障を防ぐため、振動・衝撃耐性に関する厳しい要求規格があります。

ASPINAは2002年頃にシートベンチレーションブロワの開発プロジェクトに着手しました。自動車OEMの要求規格に適合する静かで耐久性の高い製品を開発するため、当社のエンジニアたちはブロワモータの重要部品であるベアリング(軸受け)に着目しました。開発の鍵は、ボールベアリングとスリーブベアリングのどちらを選定するか、でした。

市場に流通しているシートベンチレーションブロワの多くはボールベアリングを採用しています。ボールベアリングの使用には専門的なノウハウを必要とせず、扱いやすいためです。しかしシートベンチレーションブロワに搭載されるような小径のボールベアリングには騒音のリスクがあり、品質の保証に課題があります。これは衝撃によって内面及び球表面に傷が付きやすく、回転時にそれらが接触することで異音が発生するためです。

開発プロジェクトのエンジニアたちは、車載用部品の耐振動・耐衝撃性が重要であることを理解していました。特にシートベンチレーションブロワは乗員の耳元で駆動するため、より快適なドライブを提供するためには騒音の低減が不可欠です。そこで、市場にある既存製品よりも耐久性があり、静音性に優れ、かつコスト競争力のあるスリーブベアリングの開発に挑戦することを決断しました。

試行錯誤の末、スリーブベアリングが低温から高温環境下まで安定して動作する最適なオイルを選定

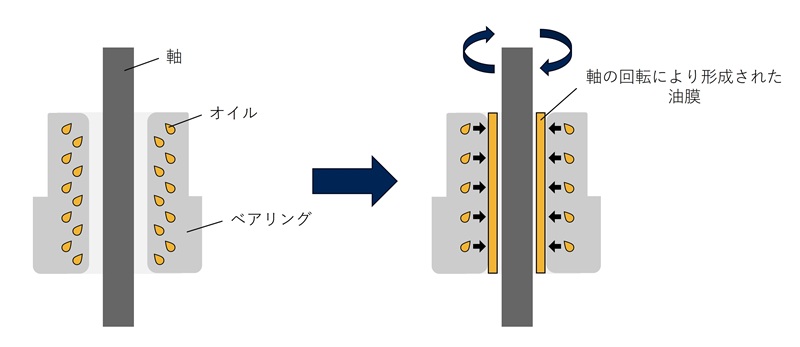

スリーブベアリングは多孔質な焼結メタルで成型されており、その気孔にオイル(潤滑油)が染み込んでいます。軸が回転するとオイルが染み出し、軸とベアリングの間に油膜を形成します。この油膜が金属同士の接触を防止しています。

スリーブベアリングの構造と仕組み

スリーブベアリングの構造と仕組み

衝撃を受けた場合、スリーブベアリングはその荷重を回転子軸の面で受け止めます。よって振動や衝撃が効率的に分散され、ベアリングの内面や回転子軸表面の変形とそれによる異音の発生が抑えられます。

ボールベアリングと比較して、スリーブベアリングには以下のメリットが挙げられます:

- 1. 静音性が高く、振動・衝撃に強い

- 先述の通り荷重を受ける構造上、振動や衝撃の減衰に優れています。そのため駆動時の摺動音が極めて小さく、車載向けの厳しい信頼性規格に適しています。

- 2. 設計自由度の向上

- 既製品販売されることが多いボールベアリングとは異なり、スリーブベアリングは仕様の幅が広いため既製品として販売されることが少なく、用途に応じて専用設計されます。このためデザインの自由度が高く、ベアリングやモータ、ケーシングの形状の違いなど特定の要望に合わせてオーダーメイドすることが可能です。この柔軟性により、お客様のご要望に沿ったコンパクトで薄型の製品開発が容易になります。

- 3. コストパフォーマンス

- スリーブベアリングはボールベアリングよりも部品単価が安価なため、コモディティ化の進むシートベンチレーション市場で価格競争力の維持が可能です。

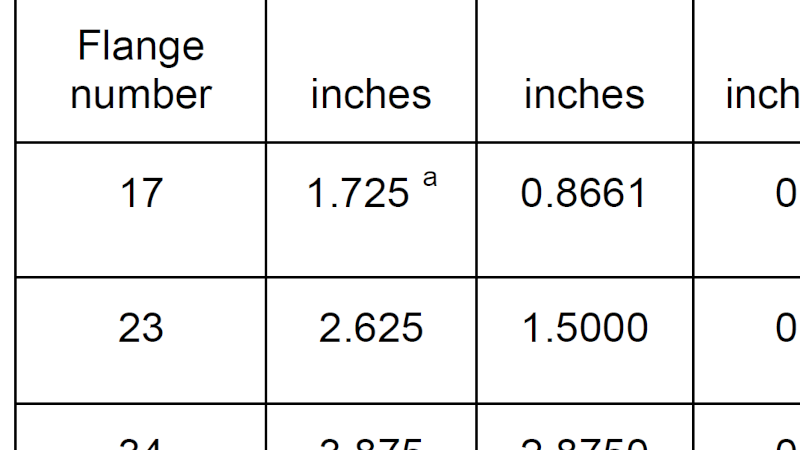

| ベアリング種類 | 振動・衝撃耐性 | 静音性 | 設計自由度 | コスト パフォーマンス |

|---|---|---|---|---|

|

スリーブベアリング  |

高い | 優れる | 高い | 高い |

| ベアリングの構造上、振動・衝撃を減衰できる | 異音の原因となる内面やボール表面の損傷を受けにくい | 特定の要望に合わせてオーダーメイドが可能 | 価格競争力がある | |

|

ボールベアリング  |

低い | 劣る | 低い | 低い |

|

振動・衝撃によって内面やボール表面に傷が付きやすい |

異音の原因となる内面やボール表面の損傷を受けやすい | 既製品が多い | 単価が高い |

一方で、スリーブベアリングの使用にはオイルの選定が非常に重要です。低温環境下では焼結メタルに染み込んだオイルの粘度が上昇し、油膜を形成できずに異音が発生する可能性があります。逆に高温時に粘度が下がりすぎると油膜の強度が弱まり、ベアリングの焼き付きが発生するリスクがあります。

一見すると低温から高温環境下にわたって粘度変化の小さいオイルを選べば良いように思えますが、油膜の形成には添加剤の働きも大きく影響するため、粘度指数だけでは一概に判断できません。

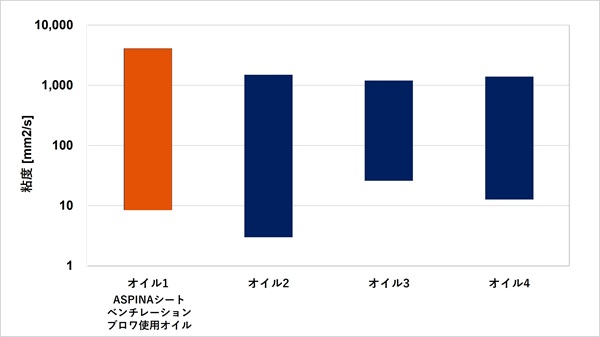

例えば下のグラフを見ると、オイル3と4は温度による粘度変化が最も小さく、適しているように見えます。しかし下の表では、オイル3と4を使用したブロワは高温耐久試験後に低温で起動すると異音が発生することがわかります。

-40°C~100°Cのオイル粘度範囲

-40°C~100°Cのオイル粘度範囲

| オイル種類 | 試験時間 [h] | -40°Cでの起動時の異音 |

|---|---|---|

| オイル1 ASPINAシートベンチレーションブロワ使用オイル |

586 | なし |

| オイル2 | 24 | あり |

| オイル3 | 240 | あり |

| オイル4 | 0 | あり |

ASPINAの開発エンジニアたちは実験と試行錯誤を繰り返しながら、粘度変化が少なく添加剤との相性も良い最適なオイルを選定しました(上記グラフ/表 オイル1)。これによりスリーブベアリングの懸念点を克服し、静かで耐久性にも優れたシートベンチレーションブロワの開発に至ったのです。

数十年にわたり培ったノウハウで引き出したスリーブベアリングの新たな可能性

エンジニアたちがスリーブベアリングの可能性に着目したのは、音響機器事業で培われた技術と経験があるためです。ASPINAは1962年にモータ事業に参入しました。特に音響機器に注力しており、その間に回転子軸の技術精度を高めました。この精度は回転ムラやメカノイズを抑え、音楽鑑賞を邪魔しない静かな動作音や再生音質を保つために必要不可欠なものです。今回のシートベンチレーションブロワの開発では、CD-ROMドライブ駆動モータに使用した小径スリーブベアリングのノウハウが上段で記載のオイル選定などに活用されました。

また製品開発の過程で、シートベンチレーションブロワの更なる長寿命化を目指してベアリングの材質変更に踏み切ったところ、それまでは問題の無かった高温環境下での焼き付きが発生しました。さまざまなパラメータで何度も試験を行い膨大なデータを取るも、根本的な原因は掴めないままでした。この難局で、あるエンジニアが「失敗の中に問題解決への糸口が隠されているかもしれない」という気づきを示しました。

新たな視点で試験結果を見直したところ、焼き付きはいつもベアリングの特定部分で発生していることが分かりました。ベアリングメーカーに共同調査を依頼し、観測と検証を繰り返した結果、軸とベアリングの間の面圧が局所的に高まり、油膜の形成が不十分になっていたことが焼き付きの原因と判明しました。当社のエンジニアたちはベアリングメーカーと密に連携しながら、摺動時に局所的に掛かる負荷低減のために内径に特殊加工を施すというアイディアを形にし、問題を解決しました。

スリーブベアリングのポテンシャルを最大限に引き出すためには、このように多くの技術と経験が必要であり、簡単には採用できない部品です。しかしASPINAは、長年培ったノウハウ、粘り強く課題と向き合う開発チーム、そしてベアリングメーカーとの綿密な協業体制によって、耐振動性、耐衝撃性、そして静音性に優れたシートベンチレーションブロワの開発に成功しました。

ASPINAの高品質シートベンチレーションブロワで業界をリード - 1億台に迫る累計出荷台数、市場返品0件

当社のブロワは優れた品質とコストパフォーマンスを兼ね備えており、自動車OEMから選ばれています。ASPINAを際立たせているのは1億台に迫る累計出荷台数だけでなく、市場返品ゼロに裏付けられた高い品質です。

小径スリーブベアリングは、高品質かつコストに優れたシートベンチレーションブロワを実現する技術革新を象徴しています。ASPINAはその先駆者として、世界の主要自動車OEM10社以上にブロワを供給してきました。スリーブベアリング固有の課題を解決する揺るぎない取り組みを基盤に、ASPINAは熱心に研究を続け、競争の激しいシートベンチレーション市場に革新的なソリューションを提供します。

関連情報

Exhibition information

-

2026年1月23日

-

2025年12月22日