スタートアップ企業様に製品試作の進め方を提案し、スピーディな開発を支援

-

自動化

-

医療・福祉

-

環境

-

車載

D社様

自作した首振り機構に課題 解決するノウハウが不足

独創的なアイデアをカタチにする第一歩である試作。スタートアップ企業様をはじめメーカーにとっては開発で必須のプロセスです。その中でも、開発の初期に行う原理試作でモータに関連する課題に直面することがあります。

大学発のスタートアップ企業であるD社様では、音響技術とシミュレーション技術とを組み合わせた機器を使ったユニークなサービス事業を構想していました。室内などの空間内における伝播経路を予測して、狭指向性の超音波をビリヤードボールのように床や壁などに反射させて、特定の人だけに音を届ける、という仕組みです。

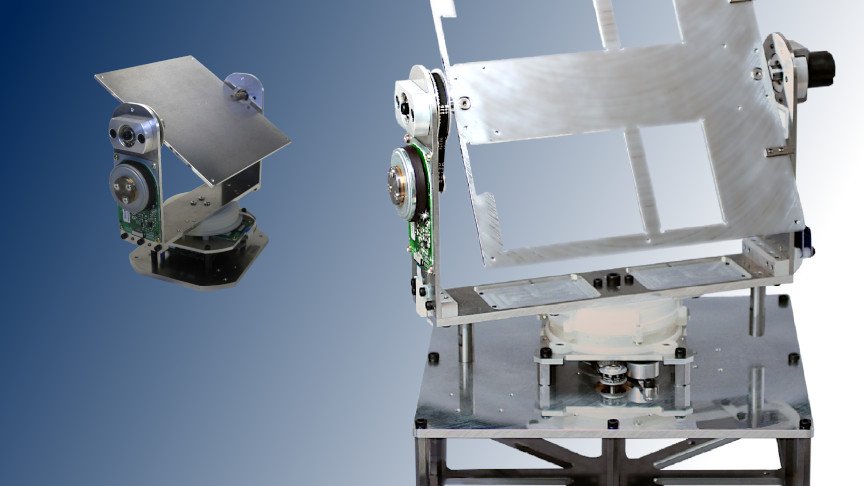

その機器は主に、超音波をビーム状に発信するスピーカーと、狙った方向にスピーカーを向けるための首振り機構から構成されます。

首振り機構についてD社様では当時、スピーカーを垂直方向に仰角約90度まで、水平方向に約180度首振りさせる、という大まかな仕様をお持ちでした。それをもとにD社様では、サーボモータを使って首振り機構を自作しましたが、動作精度が高くなく、また金属音のような高音が発生してしまいました。D社CROであるS様は、「レーザーカッターでパネルを切り抜いて作った筐体に、市中で買ったサーボモータを取り付けて首振り機構を製作しましたが、ノイズ音が発生し、思った動きになりませんでした」

また当時、これらの問題を解決するためのノウハウが十分でなく、構想の実証実験を行うレベルの試作品が作れない状況でした。

実験を行い原理試作が終わったら量産設計と、まだ製品化までは道のりがありました。

ASPINAに声がけするも、すぐに試作品製作に着手できず

D社様は、量産を見据えた首振り機構の設計・製作ができるメーカーに協力を仰ごうと探索を開始したが、なかなか見つからなかったとのことでした。

当時D社様は「スタートアップファクトリー」という、スタートアップ企業やその活動を支援・協業する意向があるメーカーが集まったコミュニティに参画していました。そのコミュニティに同じく参画していた当社にお声がけがあり、その際当社は、類似の首振り機能を開発した経験やモータの動作制御のノウハウがあることをお伝えしました。

D社様は、ASPINAに相談すればすぐ首振り機構のサンプルが入手でき、試作品の製作から量産設計へとすぐに進んでいけるとイメージしたそうです。しかし実際には、D社様が求める首振り機構のサンプルはありませんでした。

首振り機構に求められる性能や品質といった仕様や、それらの意図・目的が明確ではありませんでした。また、狙った人に追従するようスピーカーの向きを制御するためには、メカやハードだけでなく、モータをコントロールするソフトウェアの開発も必要でした。首振り機構は、ハード、制御、ソフト、それら全体をみながら作っていかなくてはなりません。

このためD社様は、試作品製作に着手できず、かといって仕様や図面をいきなり作成することも困難でした。

試作プロセスをスピーディに進めるため、類似案件の既存サンプルを使って着手するよう提案

そこで当社から提案したのは、当社で既にある類似品を使って最初の試作を行い、その後実験、検証、課題の洗い出し、仕様の修正、そして次の実験、というサイクルを数周回す、という進め方でした。

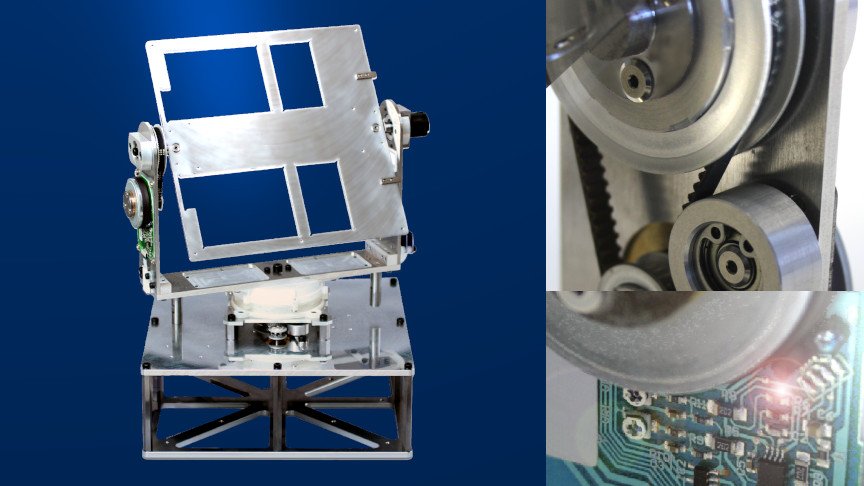

その類似品は、別のプロジェクトで首振り機構を開発した時に製作したサンプルです。小型カメラを指定の向きに変える首振り機構で、薄型BLDCモータとプーリー・ベルトを組み合わせて製作したものでした。そのサンプルを使って試作を行い、サンプルの性能を評価し過不足などをご指摘いただきながら首振り機構の仕様を見極めていく、という狙いでした。

D社様は、そのサンプルをできるだけそのままの状態で使用して試作を開始することになりました。

試作における最大の懸念は、首振り機構に使用されるモータの回転音がスピーカー音に干渉し、機器が意図する性能を発揮しない可能性でした。既存の類似サンプルで最初の試作品を製作して実機で評価し、モータの仕様を絞り込みました。そして改良したサンプルを提供してD社様で次の試作品を製作し、この懸念をクリアすることができました。このように、早い段階で課題を解決しました。

最終的に、当社が長年にわたり蓄積したモータ制御のノウハウを駆使し、ハードウェアとソフトウェアをすり合わせ、モータ音を最小限に抑えつつ首振りに必要なモータートルクを担保する機構ができ上がりました。

スタートアップ企業様の真の課題を理解し協業

その後の量産設計で首振り機構の仕様を決める際も、試作した後に仕様を元に戻すというようなことがありました。手戻りのようですが、結果的にそのような進め方がかえってプロジェクト全体の時間の節約になったのではと、D社様ではお感じになったようです。

「大まかな希望」程度の性能や仕様しか決まっていないが、さまざまな制約がある中でも早く試作に着手して開発を進めたいというご要望。ASPINAはそういったお客様のご事情を理解した上で最適な提案を行い、お客様がアイデアをカタチにするためのご支援をしました。

試作品の製作と評価のサイクルを繰り返し、首振り機構の仕様を決めていった

試作品の製作と評価のサイクルを繰り返し、首振り機構の仕様を決めていった

課題

- 最初の試作で首振り機構を自作したが、性能と品質に問題があり、その解決策が分からなかった

- 機構を量産設計までできるメーカーが簡単には見つからなかった

- 同様の機構の開発経験があるメーカーであるASPINAに相談したが、欲しい機構がすぐに手に入るものではないことが分かった

対応

- 別案件で製作した類似サンプルを使ってすぐ試作に着手。試作と検証の繰り返しで仕様を固めていく手法を採用

- 最初の試作でモータの仕様を絞り込めたことで、次の試作段階で機構の性能と品質についての懸念をクリアできた

- ASPINAの豊富な経験をもとにしたハードウェアとソフトウェアとのすり合わせで、求める性能・品質に仕上げた

Exhibition information

-

2025年6月17日

-

2025年6月12日